316不锈钢孔板流量计导压管断裂的原因分析与检查流程

在工业化迅速发展的大时代,缺少不了压力变送器、流量计、液位计、密度计、差压变送器等仪表把现场第一数据实时传输到工控系统上,为整个工业自动化系统充当控制、检测等一系列的眼睛,接下来华恒仪表为您解读工业现场最前沿的压力变送器使用情况。

[摘要]某化工厂工艺管线上的316不锈钢材质的孔板流量计导压管断裂,导致介质泄漏发生火灾。为查明其失效原因,对断裂的仪表管进行成分、硬度、金相、断口形貌和腐蚀产物分析,确认仪表管发生断裂的原因是在安装应力、震动和环境中Cl元素的共同作用下,先发生了应力腐蚀形成裂纹源,裂纹达到门槛值后又以疲劳形式扩展,zui终导致开裂。

0前言

2015年12月某化工厂发生火灾,经查起火原因为安装在40-P-2242002-B1X-P1工艺管线上的22FT42427C孔板流量计导压管断裂,导致介质泄漏所致。该导压管为无缝卡套管[1],自2015年3月服役至2015年12月发生断裂失效。卡套管执行标准为ASTMA269,规格为12.0mm1.0mm,材质为316不锈钢,操作温度为68℃,操作压力为2.63MPa,导压管外有伴热管,并有外保温。为查明导压管失效原因,防止类似事件的再次发生,对失效接管进行分析。

1宏观检查

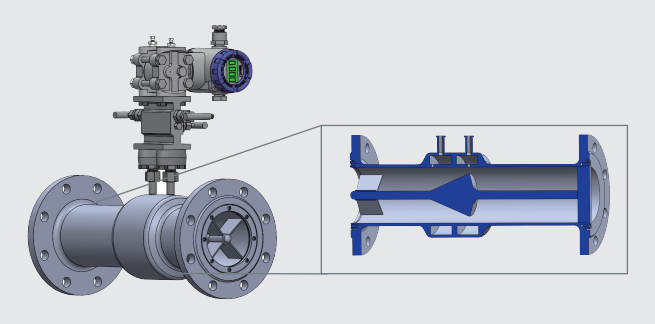

开裂导压管中间段垂直向上,两端处于水平状态,导压管安装及断裂位置如图1。断裂位置位于导压管下部的水平段,断口在卡套接头的根部。测量导压管尺寸,其外径为12.0mm,壁厚为1.5mm,壁厚与厂家所提供的1.0mm不一致。

孔板流量计导压管断裂处为接头部分安装密封管箍根部,管箍安装部分管段有明显的环形压痕。除此外再无其他塑性变形情况。断口上下部分均有一小块黑色区域,该区域为腐蚀区域,黑色覆盖物为腐蚀产物。上部黑色区域位于一个凹下去的缺口内,该区域与卡套根部的压痕平齐,环形断口的下端黑色区域也与卡套根部压痕平齐。从zui下端黑色区域两侧向上,逐渐升高,然后突然陡峭下降,形成上部的凹坑。除凹坑两侧突出部分,断面整体比较平整,可初步判断,凹坑周围为zui后的断裂区,而两个黑色区域为较先开裂区域,长时间受介质和空气腐蚀而形成,即为裂纹源。

2微观分析

2.1导压管化学成分

采用GB/T11170-2008《不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)》分析导压管化学成分,结果见表1。

经分析,管材化学成分符合ASTMA213中316不锈钢要求。

2.2断口形貌与成分

在孔板流量计导压管开裂位置附近取金相样品进行分析,金相组织见图2。经分析导压管基体组织为奥氏体,清晰可见大量的孪晶界存在,晶粒较均匀,金相组织检验证明该导压管经过固溶处理。

将断口形貌划分11个区域,见图3,对各个区域利用扫描电镜观察,寻找断裂过程的特征。经观察,1区、2区、4区和5区可见河流花样和扇形花样等典型的解理裂纹形貌,见图4。在3区、6区、7区、8区和10区均有大量的疲劳辉纹,同时还伴有解理台阶疲劳辉纹与台阶想垂直,属于脆性疲劳裂纹,见图5。在9区和11区的小范围内可观察到韧窝形貌,见图6。

利用扫描电镜对断口表面覆盖的腐蚀产物的1区进行能谱分析,见图7。

经分析发现断口表面的腐蚀产物区域有大量的白亮色的颗粒,经分析该白色颗粒中除了含有工艺介质元素外,由于受到空气的氧化作用还含有大量的氧;除此之外,Cl元素含量高达1.87%,S元素含量1.90%。

2.3保温层成分

对车间提供的使用过保温层材料与未使用过保温层材料进行能谱分析。将所取样品进行编号,其中1号为新保温层的外侧材料,2号为新保温层的内侧材料,3号为旧保温层外侧材料,4号为旧保温层内侧材料,检测结果见表2。

从检测结果可看出,新保温层内外层材料皆不含Cl元素,而旧保温层内外层材料皆检出了Cl元素,说明保温层材料本身不含Cl元素,旧保温层中的Cl元素是在使用过程中进入其中的。

3分析与讨论

通过上述分析可知,导压管金相为固溶状态奥氏体组织,未见异常。化学成分分析结果符合ASTMA213中316不锈钢要求。断裂导压管断口及断裂部分除安装形成的环形压痕外无明显的塑性变形,属于脆性断裂。断口横截面靠近外壁存在2处黑色区域,是早期开裂后管段材料受到来自空气中氧元素作用氧化形成,而这2个区域也就是开裂的裂纹源区域;并且2处黑色区域均在导压管边缘。该区域在安装后有2个特点:一是接头部位受到与接管链接的法兰作用,安装牢固,而导压管在密封管箍根部形成结构不连续部位;二是由于安装时密封管箍收紧力作用,在管箍内部管段存在压应力,管箍边缘管段存在较大的拉应力。由断口扫描电镜分析可知,1区、4区两个黑色腐蚀范围及2区、5区,皆为解理形貌证明该区发生了应力腐蚀开裂。断口黑色区域腐蚀产物中检出氯(Cl)及硫(S)元素,而车间提供的新保温层材料中未检出Cl元素,证明Cl元素是在使用过程中进入材料中。分析工厂建设地域临近海边,可考虑检出的Cl来自于海水。在3区、6区、7区、8区和10区均有大量的疲劳辉纹,证明这些区域经历了疲劳过程。疲劳断裂需要一定的交变载荷的作用,导压管在工作过程中,由于内部介质压力及压力传导方向的变化造成了孔板流量计导压管的震动,也就为疲劳断裂提供了一个交变载荷。疲劳扩展过程几乎占据了整个断口横截面,证明疲劳断裂对整个仪表接管的断裂提供了zui大的贡献。9区和11区为韧窝形貌,证明该处为受拉应力作用的zui后的瞬断区,该区域很小,是由于导压管直径只有12mm,能够承受相当大的介质内压,不易被内压破坏的原因。断口中存在的Cl元素是造成导压管发生应力腐蚀开裂的原因,而S元素在应力腐蚀和疲劳断裂过程均不起决定性作用,应为介质中带来,不再做其他分析。应力腐蚀过程中在应力和介质的共同作用下,使材料表面覆盖层破裂,局部开始化学侵蚀,形成微裂纹,此处产生应力集中,成为裂纹源。因为腐蚀作用使疲劳过程σ-N曲线向低值方向移动,使疲劳源容易形成,即腐蚀疲劳的孕育期比较短。zui终致使导压管在安装投用后仅9个月就发生了开裂。

综上所述,孔板流量计导压管断裂过程,首先是由雨水或海水中蒸发出来的气体中含有的Cl进入保温层,并在导压管下部接头处汇集,形成了腐蚀环境,在密封环根部的安装拉应力和导压管震动时产生的拉应力共同作用下,造成了导压管的应力腐蚀开裂[4,7],此时应力腐蚀开裂占据主导地位。应力腐蚀开裂形成了小的缺口,也就是裂纹源。然后由于管道的振动,为裂纹的扩展提供了交变载荷,当应力腐蚀开裂裂纹达到一定值时,便开始了疲劳裂纹的扩展,此时疲劳开裂便占据了主导地位,故应力腐蚀裂纹只在导压管表面,而断口内部为疲劳裂纹。也就是说疲劳裂纹扩展是在当应力腐蚀开裂形成的裂纹达到门槛值后才能进行,若无应力腐蚀,则疲劳失效不足以发生或者延迟发生。故应力腐蚀是造成本次导压管早期失效的根本原因。

4结论及建议

(1)孔板流量计导压管失效是由雨水和来自海水的蒸汽进入保温层带来了Cl元素,并在接头处聚集发生了应力腐蚀开裂,在管道外壁形成初始裂纹。导压管振动使裂纹以疲劳方式扩展,zui终断裂。

(2)导压管特别是其接头处必须做好防雨,避免形成腐蚀环境。

仪器仪表是工业化进程的基石,只有选用工业现场选用合适的仪表,才能够事半功倍,自动化流程才能够更加自动化。

最新资讯文章

- 流速式流量计的安装注意也需要一定讲究

- 气体涡街流量计在测量蒸汽炉煤气时出现问题及解决方法

- 孔板流量计测量瓦斯抽放流量时的安装要求及取压方式

- 测蒸汽时应选孔板流量计还是涡街流量计?

- 差压孔板流量计出现故障时 不妨试试以下方法

- 天然气流量计管道调试故障原因分析

- 插入式流量计的原理与分类

- 如何消除污水流量计工频干扰和零点漂移

- 孔板流量计:自动化设计废钢铁行业转行井喷

- 前后直管段太短时孔板流量计应该如何安装

- 德尔塔巴流量计的安装要求以及注意

- 高压孔板流量计在冷冻水检测中的注意要点及解决方案介绍

- 选型蒸汽流量计时所需要注意的问题介绍

- 导致孔板流量计误差变大的原因分析

- 孔板流量计测量蒸汽产生误差的原因分析及解决办法

- 深入探究影响孔板流量计进行煤气流量计量的因素

- 质量流量计和控制器引擎盖下的主要组件详细介绍

- 浅析阶跃温度及水流速度对金属管浮子流量计的影响

- 选择流量计时会犯的10个常见错误以及如何避免错误

- 运用标准计量器具校正金属管浮子流量计

- 如何正确安装蒸汽流量计

- 天燃气流量计的功能介绍

- 蒸汽流量计运行工作前的准备和调试

- 限流孔板流量计作为流量测量元件的使用条件有哪些

- 环形孔板流量计在各介质中的应用