孔板流量计瞬时孔流系数的数值预测

为了研究孔板流量计在测量流量快速变化时的特性。以孔板流量计瞬时孔流系数c为研究对象,采用计算流体动力学(cFD)方法,基于Realizable分离涡模拟(DEs)描述瞬时湍流流动,模拟研究了流量直线加速过程瞬时C和内流场随时间的演变结果.为了对比分析.将加速过程离散为不同流量下的稳态点.采用Realizable^一8模拟各个稳态.董的孔流系数和流场结构.稳态孔流系数c0的模拟结果与IS0试验回归曲线相比,误差在3%以内.将加速过程和稳态假设下模拟的孔流系数结果进行对比,结果表明:加速过程瞬时c从O逐渐增加至稳定值,而稳态c0基本保持在0.6附近.进一步将孔流系数与内流场和压力场分布的演化结合起来分析,得出以下结论:加速流动的漩涡滞后于稳定状态,加速前期压能没有在短距离内全部转换为动能,是导致c与c0产生偏差的内流原因.研究内容可为瞬时流量的测量提供参考基础.

在流体机械瞬态流动研究。21的过程中,需要对瞬时流量进行测试.电磁流量计在测量快速变化的流量时,其转换器的信号处理时间普遍超过0.2s1,需要经过特殊设计才能达到要求;涡轮流量计在测试小流量的瞬时变化时,存在强烈的非线性问题.而在许多场合,孔板流量计能较好地用于瞬态流量的测试.

陈家庆等o基于cFD技术,通过改变流量、直径比、孔板厚度和流体介质等,对孔板内部稳定流动进行了系统研究.Kum等1采用cFD技术研究了方形孔和圆形孔板流量计在测量湿天然气时的异同;singh等o对锥体流量计的孔流系数进行数值模拟研究;washio等对周期性波动的流量流经孔板进行了实验和理论分析后指出,孔板前后压差呈现非线性,且滞后于流量的变化.称之为涡惯性.

鉴于目前未见有对孔板流量计在测量流量加速瞬态过程的相关研究,为了从内流角度揭示压差滞后于流量变化的原因,考虑到采用试验测量较为困难,文中采用cFD方法分别对稳态和加速过程的孔流系数进行数值预测,重点分析孔流系数与流动状态瞬时转变问的联系,为实现采用孔板流量计测量瞬时流量提供参考

1物理模型和数值方法

1.1基本理论

孔板流量计是一种差压式流量计.对于不可压流体的水平管流动,忽略管壁摩擦阻力损失,根据流体的连续性和机械能的相互转化可得式中:Q为流量;c为孔流系数;A。为孔板开孔面积,=壶ⅡD2,D为圆管内径;p为流体密度;△p为孔板前后测点的静压差.

1.2

模型、网格和边界条件

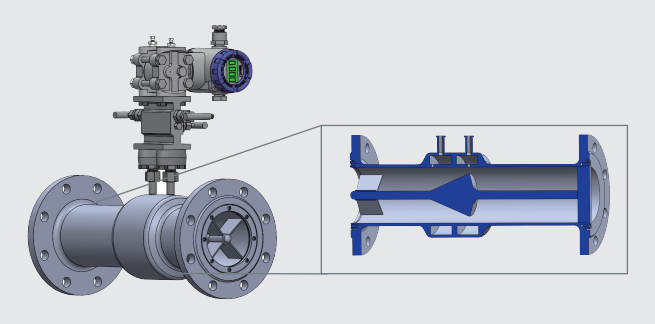

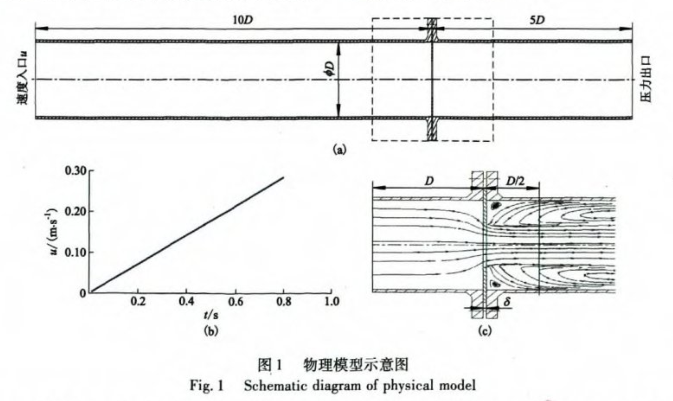

图1为fL板流量计的物理模型示意.根据标准孔板流量计的安装,图la中,上下游直管段长分别取10D和5D作为稳定直管段.其中上下游管内径D取100mm,孔板厚度6取3mm.

流量从0以恒定加速度增长,如图lb所示;测压点的位置示于图Ic.

为了准确捕捉孔板前后流场的变化情况,首先在壁面附近划分了边界层网格,边界层第l层厚度为O.1mm,共10层,高度增长因子为1.1:其次.用与fL板等fL径的圆柱面作为分界面,对内部流域进行切割,并对该边界面附近划分同上的边界层网格.

其内部区域采用蝶形网格划分;最后.在边界层设置好的基础上,采用结构化网格生成方式完成其余部分的网格划分.

网2给}1:了孔板附近的网格分布.以常温状态下液态水作为流体介质,动量、湍动能和湍流耗散率方程的离散选择二阶迎风格式,压力和速度耦合选用sIMPLE算法,稳态和加速条件下的湍流模型分别采用RealjzabJe七一占和Realj2abjeDEs模型.稳态和加速过程的进口均采用速度进口边界条件,流体加速曲线见图1b.管壁为无滑移壁面边界条件.由于流速不断增大,考虑采用变时间步长的方式以提高迭代过程的经济性,时间步长血与时刻t采用式(1)的关系式:流场求解软件为nux平台下的F1uenl6.3.采用曙光1800工作站上的8个Intelxeon处理器

(3.2GHz)进行并行计算.稳态迭代4000次约需2h,瞬态迭代250个时间步约需22h.

2结果分析

2.1孔流系数和压降图3给出了孔流系数的数值模拟结果.Reali一hIe£一s模拟的稳态孔流系数G与Is0试验回归曲线oo的最大误差在3%以内,标准&一s的最大误差达6%.

对于流量p0.6m3/h,c。随流量的增加缓慢下降,之后保持在0.63左右.与G不同的是,c从0开始随流量的增大而增大,并逐渐向c。靠近,直至Q3.5m/h后才达到co的水平.c在时间上滞后于c0.图4中△P一9曲线显示,Q3.0m3/h时,加速过程孔板前后压降高于同等流量下稳态压降;Q3.Om3/h后,瞬态压降才降为稳态水平.

2.2速度和压力场分析

从内流角度分析导致第2.1节中c和c。不同的原因,图5和图6分别给出并对比了相同流量下稳态和加速过程中流经孔板前后流体的速度和压力场.对于Q3.Om/h稳态条件.孔板后方始终可观察到一个被拉长的主涡和fL板右上方的小涡,流动的损失较大,同时表明流场中已形成稳定的流动通道,动能和压能的转化已达到平衡,流动的损失(长漩涡)也趋于稳定,并且压差随流量的增大而稳定增大.

加速过程中孔板后方的漩涡是逐渐形成的:小流量时流动较为平稳。流体不断被加速的流体向下游推动,漩涡来不及形成,流动的损失较小;随着流量的不断加大,孔板后方开始出现流动分离(约在Q>I.1m3/h时);当流量进一步加大,孔板后方出现了较大的漩涡.加速前期,压力沿整个管道逐渐向下游传播,压能传播的距离较长,没有在短距离内快速转换为动能.

经上述分析可以认为,导致加速前期c和cn之间差异的内流原因是,漩涡形成的滞后以及加速前期压力能没有在短距离内全部转化为动能.

随着流量的增大,孔板后方卅现了明显的漩涡.

漩涡中心附近区域即为低压区.虽然孔流系数和压降的瞬态和稳态值分别相互接近,然而由于流体仍然处于加速阶段,因此流动状态(漩涡的形状和位置)和压力分布与稳态条件相比,仍然存在较大差异.

3结论

通过cFD技术,实现了稳态和加速流体流经孔板后流场的数值模拟.得到了孔流系数、流场和压力的模拟结果,主要概括为:

1)稳态}L流系数c0的数值预测值与IsO试验回归曲线十分接近,Realinble☆一s比标准eP的cn预测值更接近Is0试验回归曲线,误差分别为3%和6%;

2)加速过程。c随流量的增大逐渐增大并靠近稳态c0;加速前期。压差高于稳态水平.随着流量的不断增大,瞬态和稳态压差相互接近.

3)导致加速前期C和c0之间差异的内流原因是,漩涡形成的滞后以及加速前期压力能没有在短距离内全部转化为动能.

文中内容可为利用孔板流量计测量瞬时流量提供参考依据,为流体机械内部非定常流动等特殊问题的研究提供基本保障.今后的工作将围绕流量波动、阶跃和突减等其他瞬态状况,开展系统深入的研究.

最新资讯文章

- 流速式流量计的安装注意也需要一定讲究

- 气体涡街流量计在测量蒸汽炉煤气时出现问题及解决方法

- 孔板流量计测量瓦斯抽放流量时的安装要求及取压方式

- 测蒸汽时应选孔板流量计还是涡街流量计?

- 差压孔板流量计出现故障时 不妨试试以下方法

- 天然气流量计管道调试故障原因分析

- 插入式流量计的原理与分类

- 如何消除污水流量计工频干扰和零点漂移

- 孔板流量计:自动化设计废钢铁行业转行井喷

- 前后直管段太短时孔板流量计应该如何安装

- 德尔塔巴流量计的安装要求以及注意

- 高压孔板流量计在冷冻水检测中的注意要点及解决方案介绍

- 选型蒸汽流量计时所需要注意的问题介绍

- 导致孔板流量计误差变大的原因分析

- 孔板流量计测量蒸汽产生误差的原因分析及解决办法

- 深入探究影响孔板流量计进行煤气流量计量的因素

- 质量流量计和控制器引擎盖下的主要组件详细介绍

- 浅析阶跃温度及水流速度对金属管浮子流量计的影响

- 选择流量计时会犯的10个常见错误以及如何避免错误

- 运用标准计量器具校正金属管浮子流量计

- 如何正确安装蒸汽流量计

- 天燃气流量计的功能介绍

- 蒸汽流量计运行工作前的准备和调试

- 限流孔板流量计作为流量测量元件的使用条件有哪些

- 环形孔板流量计在各介质中的应用