电磁流量计及其他自动化仪表在食用酒精生产系统改造方面得应用探究

摘 要: 当前,中国的酒精价格持续上涨,许多炼油厂的设备已经过时。许多制造商仍然生产高消耗,低效率的产品。为了改变这种情况,只要对某些原始设备进行修改,并结合具有成本效益的分布式小型控制系统,就可以节省大量的人力和物力,并创造非常大的收益。基于此背景之下,根据酒精生产厂进行自动化改造,并且提高改造之后通过运行,获得较好的经济效益。

1 食用酒精生产简介

食用酒精生产用原料主要是废糖蜜、薯类、谷物。生产过程为液态发酵法[1] 。生产过程可分为稀释、发酵、蒸馏、酒精贮存四个工序。在设计过程中,为确保发酵、蒸馏过程的连续进行,针对发酵、蒸馏工序进行了自动化改造设计。为了使整个生产过程中的自动控制更加灵活,可靠并且更易于维护和管理,开发了分布式结构控制系统。

2 食用酒精工艺系统分析

食用酒精生产线一般采用固定化酵母半连续发酵、三塔间接式连续蒸馏的制酒生产工艺。该工艺为常规的生产工艺,具体详解如下几点: 1)稀释工序。原料废糖蜜,通过糖蜜泵一部分送至酸化桶,加入硫酸、硫酸铵等后稀释酸化后,泵至酸蜜高位箱。一部分泵送至浓蜜高位箱。2)发酵工序。稀糖蜜经稀释检验后流入进入 1#酵母罐。浓糖蜜经稀释检验后流入进入 2#酵母罐。1#酵母罐内加入酵母,酵母在罐中活化熟后,持续加入低浓糖液,1#酵母罐满后经串流管进入 2#酵母罐继续,依次直至非常后发酵罐,发酵得到合格的成熟醪供给蒸馏用; 3)蒸馏工序。高位箱的成熟醪,经预热器预热后流入醪塔上部板层,粗塔用蒸汽加热,塔顶上升的高温酒汽经过预热器间接预热成熟醪,一部分被冷凝截留,另一部分进入粗塔冷凝器,部分被截留。被截留的冷凝液自流至醛塔中部板层进行脱醛,醛塔采用蒸汽加热,低沸点杂质较多的酒汽逐层上升,醛塔顶部的酒汽进入醛塔冷凝器,冷凝液大部份回流入醛塔继续脱杂,少部份为醛酒送回发酵罐。

脱醛后的淡酒自醛塔底自流至精馏塔下部,精馏塔采用蒸汽加热。酒汽通过精馏冷凝器冷凝,大部分冷凝液回流至精塔顶部继续精馏,少部份不合格酒精流入醛塔再蒸馏。被提纯的酒液从精馏塔上层流出,经成品冷却器冷却、化验、称重,非常终送至酒精储罐。

3 系统自动化改造内容

针对常规的食用酒精生产工艺流程、原有盘式仪表监控系统以及原作业方式,我公司提出了具体、可行的自动化改造方案。具体说明如下:

1)浓糖蜜高液位自动控制。浓糖蜜高位箱设置远传液位计,采用单法兰液位变送器,并实现高限、低限报警,且与糖蜜泵联锁。

2)稀糖蜜高液位自动控制。酸化糖蜜高位箱设置远传液位计,采用单法兰液位变送器,并实现高限、低限报警,且与酸化糖蜜泵联锁。

3)发酵罐温度远传监控。根据酒精生产线多年经验,仅对 1 - 5 号发酵罐设置远传温度仪表,后面的发酵罐监控温度意义不大,利用原有的现场温度仪表即可。远传温度仪表采用防爆型铂热电偶作为测温仪表。

4)成熟醪高液位自动控制。成熟醪高位箱设置远传液位计,采用插入式液位变送器,并设置高限、低限报警,与成熟醪泵联锁,实时控制成熟醪液位高度。

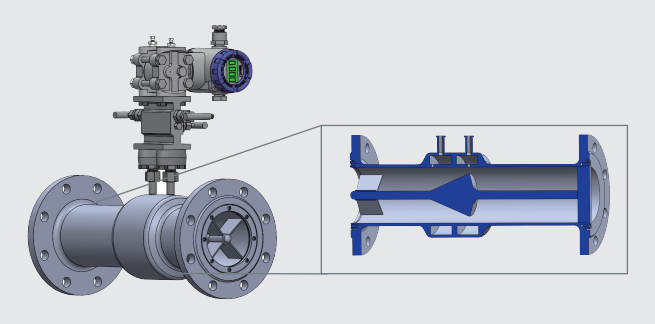

5)进醪塔醪液流量自动调节控制。成熟醪进醪塔管路上设置防爆型电磁流量计,流量信号与成熟醪管路上防爆气动调节阀联锁,自动调节成熟醪进入醪塔的量。

6)蒸馏塔温度远程监控及自动调节。醪塔底部、中部、顶部; 醛塔底部、顶部; 精塔底部、中部、顶部设置远传温度仪表,采用防爆型铂热电偶作为测温仪表,实现对三座蒸馏塔的温度参数远程监控。且醪塔底部、醛塔底部和精塔底部的远程温度仪表信号与进蒸汽管路防爆气动调节阀联锁,实现自动调节进入蒸馏塔蒸汽进气量。

7)蒸馏塔底部温度监控。醪塔底部、醛塔底部和精塔底部设置远程压力仪表。

8)蒸馏塔配套冷凝器冷凝水量自动调节。醪塔、醛塔、精塔冷凝器酒精管(物料管)出口设置远传温度仪表,采用防爆型铂热电偶作为测温仪表,温度信号与循环冷却进水管路防爆气动调节阀联锁,实现自动调节冷却水水量,以控制冷凝器温度在正常工艺参数范围内。

9)远程手动控制调节精馏塔采出酒量。成品冷凝器后酒管上设置防爆型气动调节阀,根据酒精采样化验结果,远程手动控制调节阀开度,确保酒精产品质量。

10)自动称重及自动放酒功能。对于普通板秤,在酒精秤酒箱设置远传液位计,信号与进酒管路防爆型气动开关阀实现联锁,高液位报警时,自动关闭进酒管防爆型气动开关阀。酒精秤酒箱放酒管上设置防爆型气动开关阀,可远程手动控制放酒作业。若采用电子秤,则改为电信号与进、出酒管开关阀联锁。

11)远程监控调节蒸汽。蒸汽主管上设置远传压力仪表和温度仪表,实时监控进入酒精车间蒸汽参数。减温减压装置后,压力仪表信号与减温减压装置防爆调节阀联锁; 温度仪表信号与减温减压装置冷却水管防爆气动调节阀联锁。

12)工艺水总水箱液位高度自动调节。工艺总水箱设置远传液位计,采用单法兰液位变送器,并实现高限、低限报警,且与水泵联锁,控制工艺水总水箱液位高度。

13)对酒精储罐设置温度、液位远传仪表,液位信号与酒精泵进行联锁。

14)对于关键部位,即正常生产过程中需作业人员观察的部位,设置防爆型视频监控系统,监控位置为醪塔底部视镜、醪塔顶部视镜、醛塔底部视镜、醛塔冷凝器排醛管、精塔底部视镜、精塔中部视镜、精塔顶部视镜以及酒精秤酒箱进酒管部位。

图 1 为其中醪塔部分自动化改造图。

4 系统改造实现过程

电动活塞泵由操作员控制,以通过温度显示根据显示的温度手动调节活塞泵按钮,调节器控制滑动电机并调节电机速度以控制进料量。材料的数量控制着非常热的蒸汽的供应,因此必须将温度保持在仪表板上,这是一个繁琐的过程,并且常常无法理解温度。

更换离心泵后,卸下调节器和滑动滤芯,更改变频器速度以控制泵,然后将 PT100 温度传感器的输出连接到温度传感器的输入端子,并且标准的 4~20 mA 信号将由温度感应器。在变压器上接触到模拟频率命令后,将温度设置为过程中指定的值,温度对应于温度变压器的 mA 值,并将变压器设置为相对 + 集成控制。通过设置合理的动态和静态控制参数来实现 PID 控制。如果相对利润非常大,则会导致错误的反向调整并经常波动。为避免频繁振动和过度调整,可以进行集成配对以降低相对增益。这消除了逆变器控制泵的偏转。为了减少系统波动和控制,请减少相对收益并注意快速烹饪和蒸汽消耗,并尽快恢复温度控制设置。在实际应用中,根据偏差的变化,可以通过差动控制快速实现相应的调整。由于离心泵对传动时间的操作要求相对较小,因此可以使用 PI 控制来减少振荡对逆变器的影响。酒精生产自动化系统的转换系统图如图2 所示。

主电路主要由 FR 温控器,MC1,MC2,MC3和 QF 断路器组成。QF 断路器用于连接三相电源。逆变器输入端子通过 MC1 连接器连接到电源,电动机通过 MC3 连接器连接到逆变器输出。非常后,电动机通过 MC2 连接器以工频频率直接连接到电源,并且可以通过使用 FR 热继电器来实现电动机的过载保护。根据来自 STF,CS 和 MRS 站的 OFF /ON 信号,逆变器运行状态分析,QS2 开关连接,常闭 KAO 通信继电器和 QS1 访问开关通常分别处于断开继电器触点 KA3 和 RA14 的位置。信号打开时,变送器到达 PID 控制,使用外部电位计通过端子 2 -5 智能地调节目标温度值的输入,温度变送器通过端子 4、5、5 发送测量值信号。站设计在工作频率工作条件下,在主机上具有集电极开路和自动切换功能的输出 FU,OL,IPF。允许的系统负载为 11A,24 VDC。电流,但线圈电压可以达到24V。使用继电器时,AC MC1,MC2 和 MC3 连接器主要由 KAI,KA2 和 KA3 继电器控制,并相应地调节二极管。该系统通过安装变频器来实现频率/频率转换模式下的自动控制和切换功能。一方面,在操作 SOH2 频率的情况下,发动机的效率远小于在功率频率下的情况。从运行到变频再到运行频率,结合酒精生产过程的特定要求,可以设置频率范围以提高自动生产效率,另一方面,当变频器不工作时,直接变频器提供能量以确保离心泵运行的安全性和稳定性。通过从酒精生产线控制逆变器,可以有效提高轻载条件下的发动机效率,并提供良好的节能效果。通过应用反射镜的保护性能和合理的外部电路设计,可以实现电机的平滑光洁度。由于平滑的初始设置和无级调速,系统控制的动态特性和精度不断提高,有效降低了冲击强度,并提高了酒精生产线的性能。

5 改造后问题探讨

根据我公司参与的多家食用酒精生产企业整改工作,该整改方案不仅适用于常规的三塔间接式连续蒸馏工艺,同样可以拓展至三塔减压连续蒸馏工艺。在项目实行过程中,主要以经济、适用、安全为整改方案的原则。

食用酒精生产系统还可以改造提升的地方还有稀释部分的内容,稀释器后可以增设防爆型锤度计,在糖蜜进口管及工艺水进口管上增加设置防爆电磁调节阀,锤度计信号与电磁调节阀信号联锁,即可以实现稀释工序的完全自控作业,而不需要人工定时采样检测。但该设计投资相对过高,在整改中,由建设单位自行决定。

最新资讯文章

- 流速式流量计的安装注意也需要一定讲究

- 气体涡街流量计在测量蒸汽炉煤气时出现问题及解决方法

- 孔板流量计测量瓦斯抽放流量时的安装要求及取压方式

- 测蒸汽时应选孔板流量计还是涡街流量计?

- 差压孔板流量计出现故障时 不妨试试以下方法

- 天然气流量计管道调试故障原因分析

- 插入式流量计的原理与分类

- 如何消除污水流量计工频干扰和零点漂移

- 孔板流量计:自动化设计废钢铁行业转行井喷

- 前后直管段太短时孔板流量计应该如何安装

- 德尔塔巴流量计的安装要求以及注意

- 高压孔板流量计在冷冻水检测中的注意要点及解决方案介绍

- 选型蒸汽流量计时所需要注意的问题介绍

- 导致孔板流量计误差变大的原因分析

- 孔板流量计测量蒸汽产生误差的原因分析及解决办法

- 深入探究影响孔板流量计进行煤气流量计量的因素

- 质量流量计和控制器引擎盖下的主要组件详细介绍

- 浅析阶跃温度及水流速度对金属管浮子流量计的影响

- 选择流量计时会犯的10个常见错误以及如何避免错误

- 运用标准计量器具校正金属管浮子流量计

- 如何正确安装蒸汽流量计

- 天燃气流量计的功能介绍

- 蒸汽流量计运行工作前的准备和调试

- 限流孔板流量计作为流量测量元件的使用条件有哪些

- 环形孔板流量计在各介质中的应用